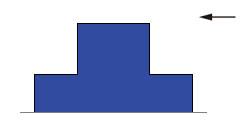

| 填充模式 |

使用情況及作用 |

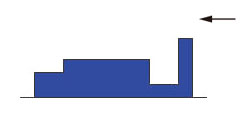

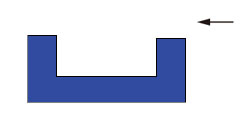

| 1 |

|

- 透明厚成品常用的填充模式。

- 射出一段先填澆道,射出二段以極低速通過澆口,皮膜穩定後以中低速擴大皮膜包,最後再以稍慢速填滿模腔。

- 主要是避免外觀的流痕及內部的真空泡產生。

|

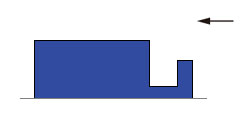

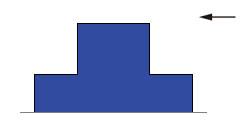

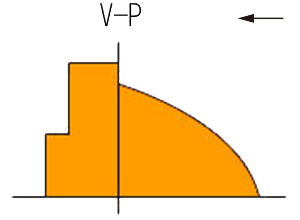

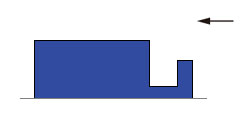

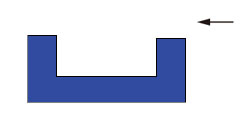

| 2 |

|

- 避免澆口附近產品產生流痕、噴痕,以第一段先填澆道,二段以中低度通過澆口,再以三段的中高速射出到底。

- 此法很普遍及好用,重點在切換的時點的掌控。

- 作用在於能將冷料均勻的擴散,不留下痕跡。

|

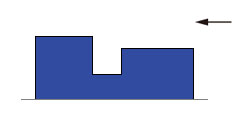

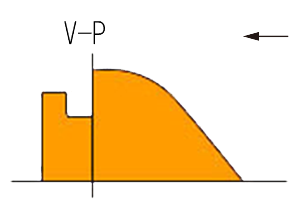

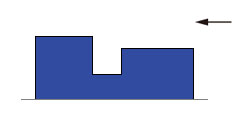

| 3 |

|

- 逐漸受重視的高速成型法,以高速作一段射出,至80%~ 99%間階梯式降速。

- 可以有效防止薄產品因射出緩慢而增厚,厚產品也可提昇接合時的品質。

- 使用此法,須輔以高的射出壓,射速才會穩定。

- 以此法可用小鎖模力機械製作較大的成品。

- 可使模腔內的空氣有足夠時間逃逸,避免銀線、燒焦。

|

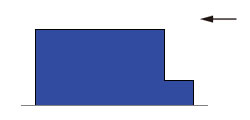

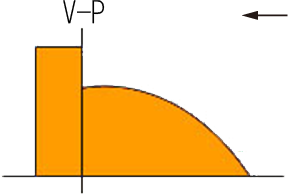

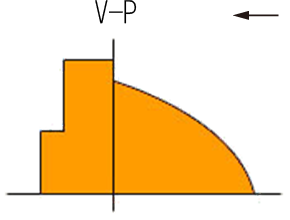

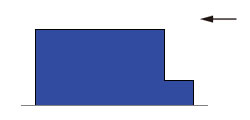

| 4 |

|

- 中高速通過澆口,再急降二速,使塑流皮膜完成,然再高速射出,適用於厚成品。

- 可以整體塑流穩定,保壓點容易抓準。

- 防止溢料毛邊現象。

|

| 5 |

|

- 以高速充填至所需位置,改以低速,配合射出高壓,可以有效減少接合線。

- 在最後的高壓填充階段,降低射出速度,亦可減少毛邊產生。

- 厚產品可以得到密度較均勻的成品。

|

| 6 |

|

- 對流道較少的成品,以低速直接通過澆口,可以避免成品產生流痕、噴痕,後以高速充填完成。

- 精密產品常用此法控制重量及尺寸穩定度。

- 可以製作較大的成品。

|

| 7 |

|

- 以高速完成90%以上的填充階段,再急降約一半速度,可以形成一緩衝壓力區,減少毛邊產生。

- 精密產品常用此法控制重量及尺寸穩定度。

- 可以製作較大的成品。

- 此法也可和以上6的方法合一使用,效果更好。

|

| 8 |

|

- 因應產品中有厚度較大的不同形態,所作的高速位移,依產品形狀決定切換位置。

- 運用此法可使進入厚肉區的塑流比較順利,填充較為迅速。

- 接合線狀況會比較良好。

|

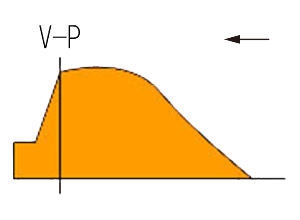

| 9 |

|

- 中間的減速區,是因應產品中有很多支柱、孔洞時減少衝擊,避免產生接合線產生。

- 減速區位置,依產品狀況位移。

- 避免使用全程慢速所形成的品質問題。

|

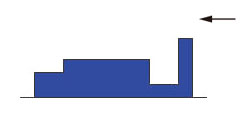

| 10 |

|

- 厚產品要求密度高時,先採低速射出,最後才採高速、高壓定型。

- 此方法須配合較大的射口及澆道、澆口等條件。

- 低速應配合高壓推進才會穩定。

|